Comment fabrique-t-on un pneu ?

Un pneu n'est pas qu'un simple "boudin de caoutchouc" avec de l'air dedans. Sa fabrication implique une technique et un savoir-faire bien particulier. Mais savez-vous comment il est fabriqué ?

Les matériaux

Comme vous le savez, un pneu n'est pas simplement fait de caoutchouc. Le nombre de matériaux qui rentrent dans sa composition est variable selon les manufacturiers et les modèles. Certains pneus peuvent en compter près de 200 différents !

Faisons un petit tour des 5 grands groupes d'ingrédients généralement présents dans la recette :

- le caoutchouc naturel : élément principal et majoritaire, constituant les différentes nappes internes et la bande de roulement du pneu

- les caoutchoucs de synthèse : pour la bande de roulement

- le noir de carbone, silices ... : éléments dit "de remplissage" donnant sa robustesse et sa couleur au pneu

- câbles métalliques et mailles textiles : pour le renforcement de la structure et le maintien de la forme générale du pneu

- différents agents chimiques : ils entrent dans le cadre de particularités données à un pneu comme la diminution de la résistance au roulement ou l'ammélioration de l'adhérence

Voici la proportion moyenne des ingrédients entrant dans la composition d'un pneu (proportions pouvant largement varier suivant les recettes et les manufacturiers) :

A l'instar de celle du Coca-Cola, chaque recette de pneu est jalousement gardée secrète par les fabricants. Mais le principe de fabrication est sensiblement le même chez tout le monde.

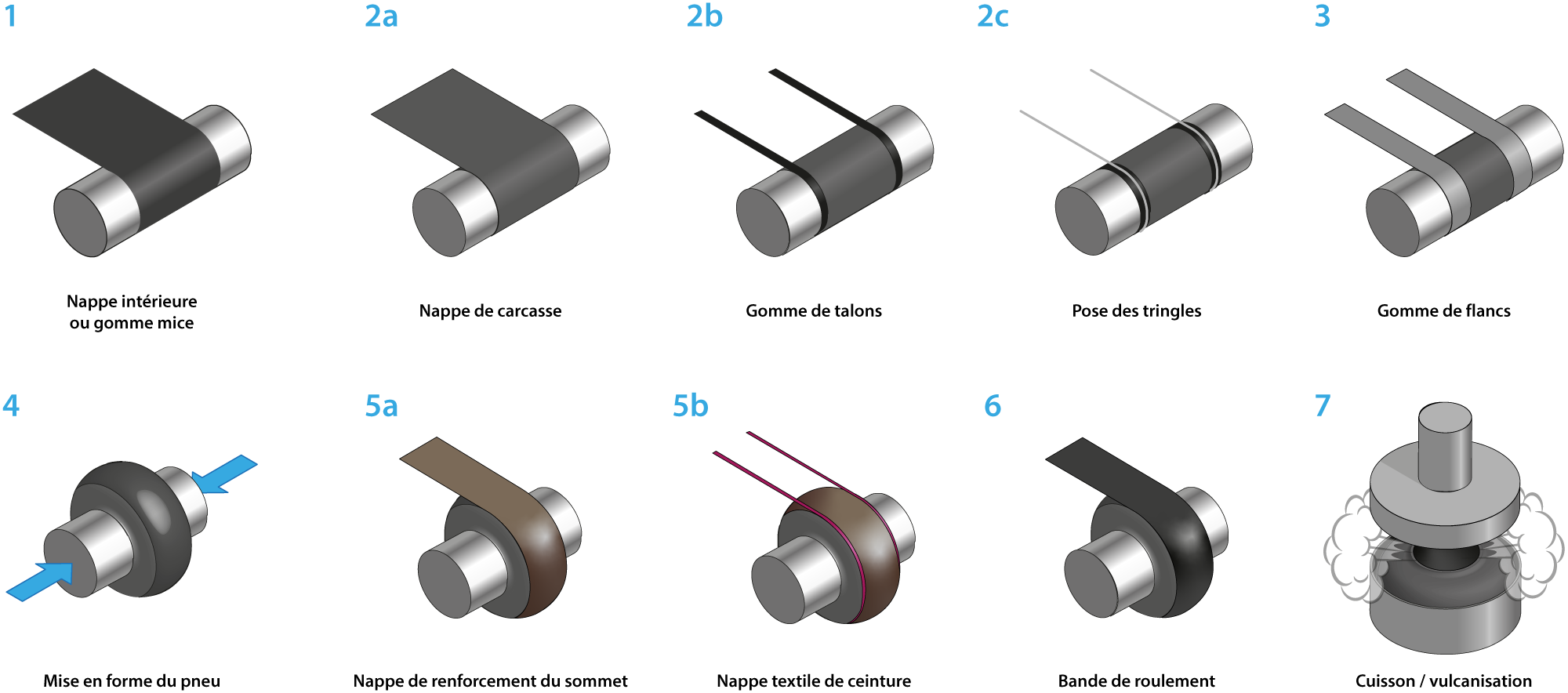

"Roulement de tambour"

Le "tambour" est un cylindre rotatif dont les extrémités peuvent être rapprochées sur lequel on va venir appliquer, une à une, les différentes couches (ou nappes) du futur pneu.

La nappe intérieure (ou gomme mince)

C'est la première couche intérieure, celle qui donne aux pneus tubeless (sans chambre) toute leur étanchéité ! Elle est constituée de caoutchouc butyle (caoutchouc de synthèse), étanche et résistant au déchirement et à la chaleur.

La nappe de carcasse

C'est une couche de fibre textile servant à renforcer la structure du pneu. Elle est ensuite noyée sous une nouvelle couche de gomme. On applique, à chaque extrémité du tambour, une fine bande de caoutchouc ainsi qu'une série de câbles métalliques inextensibles qui constitueront les "tringles" du pneu. La nappe de renfort est alors repliée sur les 2 tringles à fin de garantir la cohésion globale de la structure.

Pose des flancs

On s'occupe ensuite des côtés de pneu, ses flancs. Deux bandes de gomme sont appliquées de part et d'autre du tambour. Leur composition est spécialement étudiée pour résister aux coupures, frottements et chocs, tout en garantissant souplesse et confort de conduite. Peuvent être rajoutés à cette étape les bourrelets de protection de jante ou de déviation d'éclaboussure (dans le cas de pneu poids lourds).

La mise en forme

On rapproche les extrémités du tambour tout en gonflant la partie centrale. Le pneu prend alors sa forme globale.

La nappe de renforcement du sommet du pneu

On applique ensuite sur le pneu mis en forme, plusieurs nappes de maille textile croisées noyées dans une couche de gomme qui renforcera la structure du pneu et limitera sa déformation à haute vitesse.

La bande de roulement

Vient enfin la bande de roulement, couche de gomme qui recevera le dessin des crampons du pneu lors de la cuisson. Sa composition est spécifiquement adaptée afin de répondre aux contraintes techniques demandées au futur pneu (résistance à l'usure, adhérence...etc).

Pour information, un pneu réchappé repasse sur un tambour à cette étape (après avoir été décapé) pour recevoir une nouvelle bande de roulement et commencer sa 2ème vie.

Cuisson / vulcanisation

Le pneu cru (ou pneu vert) est alors détaché du tambour et placé dans un moule pour être cuit (vulcanisé). Cette étape lui donnera son aspect définitif (crampons, marquage des flancs...etc) ainsi que ses propriétés physiques (résistance, durabilité, souplesse...). Le soufre qu'il contient va créer des liaisons au niveau moléculaire entre les élatomères, lui conférant son élasticité.

Cuisson à 180°c pendant 15 à 45 mins suivant sa taille.

Le pneu est ensuite refroidi.

Contrôle et mise en vente

On ne badine pas avec la sécurité ! Le contrôle qualité est une phase cruciale de la fabrication d'un pneu. Chaque pneu est inspecté visuellement (et parfois par ultrasons et rayons X). Une fois cette étape franchie, le pneu entre dans le circuit de distribution pour être vendu.

Malgré les apparences, un pneu est un produit technologique qui cache bien son jeu. Un garant de notre sécurité à ne pas négliger. Quel que soit le véhicule sur lequel ils sont montés, n'oubliez pas de les contrôler régulièrement.

Nos derniers articles

Bien choisir ses pneus 4X4, c'est connaitre les caractéristiques du véhicule à équiper et la nature des terrains sur lesquels vous envisagez de rouler.

Qui dit pneu vert, dit pneu plus écologique. Quels sont les axes de recherche mis en avant par les manufacturiers ?

Au-delà de sa structure, le choix du profil détermine les principales qualités du pneumatique lors de son usage. Essayons d'y voir plus clair.

Au vu de ses performances et de ses particularités, un véhicule électrique nécessite des pneus bien particuliers pour exprimer son plein potentiel.

Depuis le 1er avril 2021, l'étiquetage EPREL des pneumatiques a changé. Nous allons la décrypter en 10 petits points.

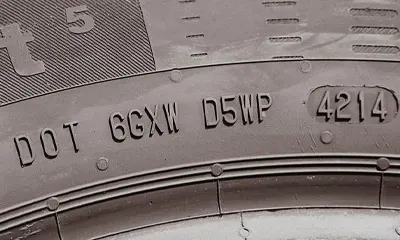

Peut-être possédez-vous un véhicule qui roule peu et vous vous demandez si vos pneus ne sont pas trop vieux. La réponse tient en 3 lettres : le DOT !

Pour bien choisir une chambre à air il faut faire attention à 2 choses : ses dimensions et son type de valve. Tâchons d'y voir un peu plus clair !

L’aquaplaning est un phénomène de perte d’adhérence sur sol détrempé facile à comprendre, mais les facteurs déclencheurs sont multiples.